오늘은 스테인레스 Steel의 Corrosion에 대하여 이야기 해보겠습니다.

Stainless는 통상의 경우 녹이 슬지 않는 다고 나와 있습니다. 그래서 이름도 Stain-less로 지었지요. Stainless의 Corrosion 저항은 그 표면을 둘러싸고 있는 산화피막에서 나옵니다.

이 산화피막은 통상의 경우 아래와 같이 활동하며, Steel이 녹스는 것을 방지하며, Self repair 즉, 자가수복기능이 있습니다. 이 자가수복 기능은 공기중에 포함되어 있는 Oxygen 즉 산소와 반응하면서, 다시 새로운 산화피막을 형성해서 Corrosion에서 보호하는 기능을 하고 있습니다.

이러한 Stainless의 특성은 특이한 Chemical Composition에서 오는데요. 주요한 Element는 Cr으로 대표되는 크롬(Chromium) 과 Mo(Molybdenum) 몰디브덴의 두개의 강한 내부식을 가진 Element가 특정 함유량 이상으로 포함되면(무게기준) Stainless라고 부르고 있습니다. 이러한 Stainless는 5가지의 Category를 가지는데,

일반적으로 우리가 일상생활에서 많이 쓰는 종류는 306, 314 Grade라고 할 수 있겠네요. 한국에서는 보통 SUS라고 부르는데, 플랜트 산업에서는 ASTM A 240,312,479 등의 정식명칭으로 부릅니다.

보통의 경우 Weight 기준으로 12% Cr 함유량이상을 가지면(규격에 따라서 10.5%이상을 지칭하기도 함) Stainless Steel 이라고 부를 수 있는데요. 오늘은 이 "자가수복능력"까지 가진 이 Stainless Steel이 왜 혹은 어떠한 상태에서 녹이 스는지 알아보겠습니다.

1.Stainless의 녹이스는 이유와 그 형상?

크롬의 함량에 따라서 다르지만, 방식기능에 주요한 역할을 하는 Protective Film 산화피막의 경우, CI¯ion에 취약합니다. 해당 이온의 경우는 보통의 소금기라고 하는 Chloride의 화학적인 해리작용에서 발생을 하며,

이러한 해리된 이온이 산화피막 중 약화된 곳을 자극 또는 공격하여 산화피막이 깨져서 부식화가 진행되면 Fe(OH)3(수산화제2철)라는 산화물이 생성되게 되고, 이러한 산화물을 부식을 촉진시켜. 결국에 관통하는 구멍을 "점"의 형태로 부식을 발생시키게 되는데 이 부식이 바로 Pitting corrosion입니다.

많은 경우에 볼수 있는 부식의 형태이며, Stainless에서 나타날 수 있는 가장 흔한 2대 부식(Pitting corrosion, Crevice corrosion) 중의 하나입니다. 물론 SSC 부식이나, Granular corrosion등 다른 부식도 있지만 일반적인 온도나 노출 상황에서 발생할 수 있는 가장 흔한 부식이라고 생각하시면 되겠습니다.

Corrosion은 위의 그림에도 나타나듯이 결국에는 전하의 이동과 큰 연관이 있습니다.

전하는 양극부(Anodic Area) 에서 음국부(Cathodic Area) 즉, +에서 -로 이동하는데, 이때 전하를 뺏기는 양극부에서 Corrosion이 발생합니다.

(Corrosion의 어원인 라틴어로 생각하면 쉬울수가 있습니다. Corrodere라는 격하하는 이라는 의미를 담고 있는데, "에너지의 관점"에서 금속은 항상 에너지를 방출하여 보다 안정한 물질로 돌아가려는 성질을 가지고 있고(엔트로피의 개념) 용광로에서 조강1톤을 생산하기 위하여 약 7,000,000Kcal 이라는 에너지가 소요되기 때문에 철을 이러한 에너지를 흡수한 상태라 산화철보다 불안한 상태에 있습니다)

위의 산화반응을 좀 자세히 살펴보면 아래와 같습니다.

1) Anode (+) : Fe→Fe2+ + 2e-

2) Cathode (-) : 2e- + 1/2 O2 + H2O 와 같이 Anode 부위에서는 철이 이온화되면서 빠져나온 물과 산소와 결합하여 수산화 이온을 발생시키고(OH-) 발생된 수산화 이온은 Fe2+이온과 결합하여 Fe(OH)2를 생성합니다. 이 산화물은 공기중 산소와 수분과 반응하여 2Fe(OH)3를생성하고

해당하는 산화물이 가수분해되어 2Fe(OH)3 → Fe2O3 + 3H2O를 생성합니다.

이 상태에서 Fe2O3가 물을 잃으면, 녹인 Fe2O3만 남습니다. 이 모든것이 전하의 이동과 관련이있습니다.

다른 부식을 살펴보면, 다른 대표적인 부식은 Crevice Corrosion(Gap 부식)이 있습니다.

정말 흔한 부식중의 하나인데요. 즉 Gap과 관련이 있습니다. 이 부식은 Stainless에서는 쉽게 이해하려면,

아래와 같이 이해하면 될 것 같습니다.

앞서 언급한 산화피막(Protective Film)은 미리 산화된 부분이 공기와 철의 직접적인 접촉을 막아, 부식을 막는 원리이고 이러한 산화피막은 이름에서 보듯이 산화될 수 있는 충분한 산소를 필요로 합니다.

그러나 Gap이나 이러한 산화피막의 생성을 저하하는 공기와의 접촉이 어려운 부분인 Gap이나 Insulation 등으로 가로막혀 있는 부분은 Stainless는 산화피막을 생성하는 산소와의 접촉이 어려워 산화피막의 생성이 어려워 부식이 발생하게 됩니다.

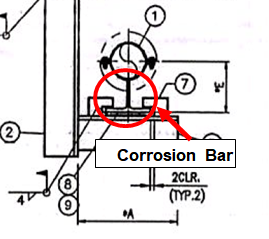

대표적인 부위로는 아래 그림과 같은 부위를 들수 있겠습니다. 배관과 Support가 만나는 부위도 Crevice Corrosion 취약부위입니다. 그래서 Direct Metal Contact을 피하기 위하여 Shim을 삽입하거나, 온도별로 Teflon 혹은 Graphite를 사용하여 Isolation 시킵니다.

이런 Crevice Corrosion은 기하학적인 모양으로 인해 생기는 Oxygen의 충분하지 못함으로 생기는 부식이므로 Design적인 측면(Gap의 제거, 혹은 Stagnant Condition의 제거)으로 해결하거나 혹은 Material의 Upgrade를 통해 해결하여야 합니다.

2.그럼 Stainless부식의 Solution은?

먼저 Design인 적인 해결방법을 알아보겠습니다.

Pitting Corrosion의 일반적인 해결방법입니다.

Pitting Corrosion은 약해진 Protective Film을 파고들어 산화물이 생성되어, Hole이 생성되는 Corrosion이라 기하학적인 측면의 대비방법은 많이 않고 재료자체의 Cr, Mo 같은 Corrosion resistance Substance의 함유량을 늘려야 합니다.

Cr, Mo 함량이 늘어날수록 가격이 크게 상승하기 때문에 적절한 Cr, Mo의 함량을 올리는 계산을 별도로 수행하여야 하는데 그것이 P.R.E.N 입니다. Pitting Resistane Equivalent Number 입니다.

Seawater의 경우 32이 이상의 PREN을 가지는 재료가 저항성이 강하다고 일반적으로 알려져 있습니다.

일반적인 식은

PREN = 1 × %Cr + 3.3 × %Mo + 16 × %N 과 같이 각 원소을 함유량으로 계산이 가능합니다.

Crevice Corrosion의 일반적인 해결방법입니다.

Gap Corrosion은 제작시에 기하학적인 변화나 Gap을 제거하는 방법으로 예방할 수 있습니다.

제작시에 적용할 수 있는 일반적인 방법은 아래와 같습니다.

이 방법은 Gap을 최대한 제거하거나 Seal weld 혹은 맞닿는 면은 조정하여 Stagnant water를 혹은 빗물을 줄이는데 중점을 두고 있습니다. 그것이 어려울 경우 Material Upgrade를 고려해보아야 합니다.

Bolt부위나 Support와 맞닿는 부위가 취약하기 때문에 Bolt 체결대신 용접을 한다거나, 체결 후 도장을 하는 방법도 하나의 방법입니다. Support의 경우, Corrosion Bar를 설치하거나 아래와 같이 해당부분에 Non-metallic wrap을 해주는 것도 하나의 Solution입니다.

모두 다 비용이 드는 방법이기 떄문에, Engineer시 선 반영되어야 합니다.

"케이스 스터디"

Austenitic Stainless Steel ASTM 312 TP 316을 Seawater Splash Zone에 설치한 경우, 아래와 같은 Pitting corrosion이 발생 할 수 있습니다. 이 경우 Thumb Rule을 적용하려면 6% 이상의 Mo이 들어간 재질을 선정해주면 됩니다. 혹은 PREN을 계산하여 32이 이상의 Stainless를 선택하거나 S31254 이상의 Grade를 선택하면 됩니다.

아니라면 저렴한 방법으로 설치 후 Free Ion을 제거하기 위하여 Site Passivation을 해주면 됩니다. 단, Passivation은 영구적인 혹은 긴 기간에 대비하는 방법은 아닙니다. Spash Zone에 불가피하게 Austenitic Stainless Steel 혹은 PREN이 낮은 Stainless Steel을 설치하여야 하는 경우, Passivation을 한다.

이 과정을 계약서에 반영하여 추후 문제없도록 대비한다 정도로 요약이 가능할 거 같습니다.

글이 도움이 되셨으면 공감♥ 및 블로그 구독 부탁드립니다.

이 포스팅과 어울리는 다른글도 확인해 보세요

↓↓↓  ↓↓↓

↓↓↓

2020/08/03 - [Engineering[Work]/Piping Engineering] - Hot Bolting(핫볼팅)은 어떤때 사용하나요?

2020/07/18 - [Engineering[Work]/Piping Engineering] - 배관 직경에 따른 U-Bolt 체결타입(KS, MSS기준)

2020/06/02 - [Certificate 자격증/ASNT Level.III] - RT Hole(+RT Plug)과 Ug(Geometric Unsharpness)관계 고찰

2020/05/22 - [Engineering[Work]/Mechanical Engineering] - 볼트의 체결길이(Bolt Nut Mating) 최소 Thread

2020/07/02 - [Engineering[Work]/Mechanical Engineering] - Reheat Cracking(재열균열) 이해하기

'Engineering[Work] > Mechanical Engineering' 카테고리의 다른 글

| 스플라이스 Joint with Shim plate(Splice Joint of Steel Structure with Fill plate) (3) | 2020.09.13 |

|---|---|

| PWHT(후열처리)시간 제한에 대하여 (2) | 2020.08.21 |

| Corrosion Allowance(부식여유) 톱아보기(ISO기준) (0) | 2020.07.13 |

| Reheat Cracking(재열균열) 이해하기 (0) | 2020.07.02 |

| API 650 Shell Thickness 계산하기 (0) | 2020.06.17 |