오늘은 Cr 함량에 따른 열관리 지연균열 예방에 대하여 포스팅 하도록 하겠습니다.

고온고압의 용기에 주로 사용되는 저합금 내열강(Cr-Mo강 : P5)의 용접성에 대해 품질문제가 빈번히 발생하고 있고, 특히 HP HEATER의 NOZZLE에 사용되는 저합금 내열강의 경우는 별도의 관리가 요구되어지고 있습니다.

실제 이들 재료들은 화학반응에 대한 저항력은 물론 충분한 고온강도와 높은 Creep 강도가 요구되어지고, 용접 측면에서 본 재질의 고유 특성 때문에 용접성이 좋은 재료가 아니므로 열관리, 작업방법 및 용접에 대한 유의사항이 많이 요구되는 편이죠.

1.저합금, 내열강의 특성은?

흔히 Low Alloy라고 하면 예전 포스팅에서 다룬적이 있는데, 말하는 사람마다 정의가 틀린 경우가 있습니다. 오늘 확인하시죠. 저 합금강이라 함은. C-0.5Mo강부터 9Cr-1Mo 강까지의 여러강종을 통칭하여 저 합금 강으로 분류하고 있습니다. 헷갈리시는 분들은 API 571의 3.1.11의 정의를 참조하시면 되겠습니다.

Low Alloy Steel의 Weldability

Low Alloy Steel은 Carbon Steel에 비하여 특성을 좋게 하기 위하여 인위적으로 여러종류의 합금원소를 추가하였기 때문에 열영향부에서의 미세조직이 과대화하여 연성, 인성등이 미흡하여 각종 용접결함을 초래할 가능성이 높습니다.

주요 결함으로는 균열발생(저온균열, 고온균열, Reheat Crack)을 들 수 있으며 이를 줄이기 위하여 용접 시공에서는 주로 용접전,후

열관리 즉 예열, 후열 등을 필히 실시하고 또한 응력제거열처리를 실시토록 하고 있습니다.

이중 경화조직의 발생은 금속의 화학조성과 냉각속도의 상호관계에서 이루어 지는데,

특히, 2¼Cr-1Mo강계의 용접부는 대부분 Martensite + Bainite 조직으로 되어 현저하게 경화되는 것을 알 수 있습니다.

저온균열

저온균열에 미치는 요소는 수소의 영향으로 일반적으로 응고된 용접금속의 수소량은 급냉으로 인하여 용해도 보다 높게 유지됩니다. 따라서, 격자내의 수소는 과포화 상태가 되어수소가 Cavity의 수소의 농도가 증가되어 균열을 일으킵니다.

강의 수소균열에 대한 이론을 대별해 보면

1) 강중의 미소공간에 집적한 비확상성 수소에 의한 분자상의 수소균열 이론

미소공간에 집적한 비확상성 수소의 존재에 의한 표면에너지 감소와 고압으로 되어 Gas 팽창에 의한 에너지로부터 균열이 전파된다는 이론이고

2) 강중에 고용된 확상성 수소에 의한 원자상의 수소균열 이론으로

강중의 미소공간 선단이 놋치가 되어 그곳의 국부적인 소성변형을 가지는 3축 응력장이 형성되어지고 그 응력장에 확산성 수소가 집적해서 수소농도가 상승하여 수소균열을 일으킨다는 두가지 다른 이론으로 이루어져 있습니다.

이중 저합금 내열강 용접부의 저온균열 용접시 흡수된 확상성 수소에 의하여 용접 열향부에서 발생되기 쉽다고 하는 것이 지배적이죠. 한편, 저온균열에 미치는 구속도는 응력의 세기, 분포를 나타내는 것으로 구속도가 클수록 용접에 의한 응력이 많이 작용함으로 균열에 미치는 영향이 크므로, 저온균열을 방지하기 위해서는 용접부 조직의 연화, 확산성 수소량의 감소,구속의 완화를 하여야 합니다.

우선 예열은 통상적으로 용접시 냉각속도를 지연시켜 용접금속 및 열영향부의 경화정도를 감소시킴과 동시에 용접부로부터 수소를 확산시켜 저온균열을 방지하는 목적으로 행하고 있습니다.

아래 도표는 Cr-Mo 강의 예열온도에 따른 경도의 변화를 나타낸 것으로 결과는 예열온도의 변화에 따라 용접금속, 열영향부의 경도는 약간 저하되며 그 정도는 현저한 차를 나타내지는 않다. 알고 계시겠지만 Min Temperature로 규제하는 이유를 아래 도표에서 찾을 수 있습니다.

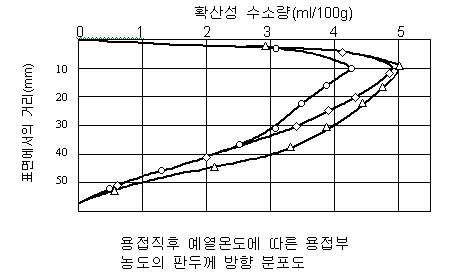

예열에 의한 확산성 수소량의 변화를 살펴보면, 2.25Cr-1Mo 강의 SAW 용접부의 용접직후 수소농도 분포를 진공 유출법을 사용하여 정밀 측정한 결과입니다.

이 분포도는 최종층 표면아래 10mm 정도의 내부위치에서 수소의 최대치를 나타내며 그 아래에서는 거의 직선적으로 저하한다. 표면처리의 중요성을 말해주는 자료입니다. 아무리 열관리를 잘 한다하더라도 표면의 Organic 물질을 제대로 제거하지 못한다면 수소집적에 의한 균열에 취약해지겠습니다.

결론적으로 예열온도가 높을수록 확산성 수소량의 최고치는 감소하지만. Cr-Mo 강 용접에서의 예열은 용접후 열영향부의 경도저하 즉 연화는 크게 기대할 수는 없으며, 저온균열을 조장하는 확산성 수소의 방출에 크게 영향을 미친다고 할 수 있겠죠.

Low Alloy Steel의 예열온도의 범위는 다음과 같습니다.

|

강 종 |

예열온도(℃) |

비 고 |

||

|

Welding hand book(AWS) |

용접핸드북 (일본판) |

ASME VIII |

||

|

C -0.5Mo |

93 ~ 149 |

100 ~ 200 |

79 ≤ |

|

|

1-1.25Cr - 0.5Mo |

121 ~ 149 |

150 ~ 300 |

121 ≤ |

|

|

2.25Cr -1Mo |

149 ≤ |

200 ~ 350 |

204 ≤ |

|

|

3Cr -1Mo |

〃 |

〃 |

〃 |

|

|

5Cr - 0.5Mo |

〃 |

250 ~ 350 |

〃 |

|

|

7Cr - 0.5Mo |

205 ≤ |

〃 |

〃 |

|

|

9Cr - 1Mo |

〃 |

250 ~ 400 |

〃 |

|

|

Mn-Mo-Ni |

121 ~ 149 |

150 ~ 250 |

79 ≤ |

|

한편, 예열조건만으로 균열을 방지하는 것은 난점이 많고 너무 높은 온도에서는 고온균열과 같은 문제점이 초래될 수 있으므로 적정 예열온도 유지 및 용접후 실온까지 냉각되기전 직후열(Post Heat) 처리를 행하는 것이 좋습니다.

직후열(Post Heat)은 용접직후 용접부를 가열하여 수소의 확산을 촉진시켜 용접부의 수소를 방출시키는 것으로 저온균열 및 지연균열을 방지할 수 있죠 이와 같이, 예열, 직후열은 저온균열 예방에 유효하지만 구속이 큰 구조물에는 급열, 급냉 이 되지 않도록 세심한 주의가 요구됩니다.

직후열의 경우에는 요구되는 Code 나 규격은 없지만 특정 Configuration이나 이종금속 용접 시에는 Welding engineer 판단하에 수행하는 것이 좋습니다. 공장에서는 어느정도 가능하지만 현장에서는 Heating coil을 사용하지 않는 이상 좀 어려운 경우가 많죠(토치는 사용하는 가스의 BTU가 낮기 때문에 적절하게 가열하기가 어렵습니다)

지연균열

지연균열은 저온균열의 일종이며 역시 Hydrogen에 의한 것인데요. 다만 용접부에 축적된 Hydrogen 이 용접후 응력완화, 변형하에서 약간의 시간이 경과후 균열이 발생되는 것으로 이를 지연균열이라 칭할 수 있습니다.

이를 방지하기 위해서는 용접후 지연균열이 발생되기 이전에 Hydrogen 의 방출이 필요하므로 용접시공에서는 직후열을 실시해야 합니다. 확산으로 막기 어려운 경우에는 일부 규격에서 요구하듯이 24시간 혹은 48시간 후에 검사하도록 요구하고 있습니다.

Hydrogen 의 방출은 온도와 시간에 따른 것으로 수식적으로 다음과 같이 표시할 수 있습니다.

다음의 도표는 2,25Cr-1Mo 강의 직후열 온도와 시간에 따른 균열유무를 나타낸 것입니다.

2,25Cr-1Mo 강의 예열 150℃로 용접후 직후열 온도 300℃로 30분 정도 유지하면 균열 발생이 없는 것으로 도표상 나타나고 있습니다.

결과적으로 저온, 지연균열을 예방하는 것은 예열만으로 조절할시에는 예열/직후열 병용시 보다 높은 온도가 필요하다는 것을 알 수 있습니다.

Case Study

아래는 어떤 업체의 사례입니다.

2.1 불량내용

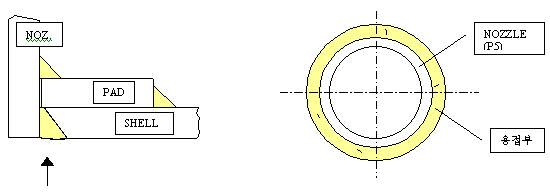

SHELL(P1)과 NOZZLE(P5) 용접의 최종층에 부분적인 선형결함이 발생함.

용접후 자체MT 검사를 실시하였으나 결함이 나타나지 않았으나 입회검사후에 결함이 존재하여 지연균열(Delayed crack)로 판단됨.

- 자재현황 : SHELL (A516 Gr.70)

NOZZLE (A335 Gr.P22) ▶ 저합금 내열강 소재(2¼Cr-1Mo)

용접재료 (E9018 Gr.B3)

2.2 원인

- 열관리 미흡, 작업의 불균일성 및 작업방법 미숙 등

2.3 대책

-

예.후열방법 개선

-예열을 150℃ 준수하되 용접측 반대쪽에서 가열

-용접후, 후열 100℃이상 최소 30분 유지후 서냉 실시

*서냉조건 : 가열 TOUCH의 화열을 서서히 줄여 서냉 (최소 20분 지속)

-

작업공정 개선

-개선전 :

⒜셀에 노즐용접시 PAD를 백킹재로 이용하여 노즐과 PAD를 동시에 작업

⒝AIR LEAK TEST

⒞용접부 MT 검사 (입회)

⒟용접후 열처리

-개선후 :

⒜셀에 노즐용접 -> ⒝자체 P.T -> ⒞PAD 용접 -> ⒟AIR LEAK TEST -> ⒠용접부 MT검사 -> ⒡국부열처리 -> ⒢용접부 MT 검사(입회)

-

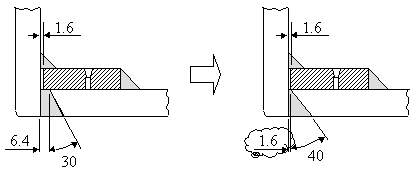

용접 조인트 형상 변경

☞ 좁은 개선보다 넓은 개선으로 Heat Input을 줄이고 Root Gap를 작게 유지하여(적정하게) 용접결함 방지 가능. 추가 개선사항 Nozzle 용접 시 아래보기 자세가 가능하도록 개선을 반대 방향으로 쳤으면 어떨지 고민해 봐야 한다. ASME Sec,VIII 상 Accpetable Configuation 참조하면 좋을 것으로 보입니다.

4) NDE 검사사항 강화

열처리전,후 MT 검사 실시

2.종합검토

저합금 내열강(P No.4 & 5) 용접 Process중 FCAW가 적용되는 경우, FCAW의 입열은 Root부의 열영향부에서 나타나며, 고입열 상태는 용착금속 중앙으로 균열이 발생합니다.

전자의 경우는 전형적인 저온균열의 형태로 열영향부 입계(Grain boundary) 를 따라 진전되는 유형의 Root crack이고. 이는 용접시 직후열없이 예열만으로 확산성 수소의 방출을완전하게 기대할 수 없는 것을 의미하며 직후열의 필요성을 시사하는 것이죠(현장에서 하기는 어려운)

후자의 경우는 고온균열의 형태로 입열 증가에 따른 용착량의 과다로 수축응력 증가 및냉각속도 감소로 인한 액상의 존재시간이 길어짐에 따라 응고과정 중 최종위치 즉 Dendrite가 만나는 경계부에서 발생되기 쉬운데 결과적으로 저합금 내열강(P No.4 & 5) 용접에 있어 예열 실시만으로 균열 가능성이 매우 높으며 FCAW Process는 과다한 입열이 되지 않도록 주의해야 합니다.

이게 일부 Spec에서 FCAW의 사용을 제한하는 이유중의 하나입니다. 물론 Productivity는 매우 높습니다.

앞에 설명한 바와 같이 저온균열 및 지연균열은 용접부 조직, 수소의 함량, 구속도(응력)에 지배되며 저합금 내열강의 경우 냉각속도의 범위로는 경화조직을 배제할 수 없음으로 수소의 함량 및 구속도(응력)에 의한 영향이 더 크므로, 열관리 즉 예열, 직후열을 통하여 수소를 방출, 확산시켜 확산성 수소량을

감소시켜야 하며 강종에 무관하게 수소확산의 활성화 에너지는 거의 근사치 (Q = 13000 Cal / Mol)로 나타나 균열을 일으키는 한계 수소량의 존재를 시사합니다.

예열만으로 확산성 수소량의 감소를 충분하지 못하므로 직후열을 병용하는 것이 좋습니다.

용접조건으로는 낮은 입열사용 및 개선면 Bead폭과 깊이의 비를 크게 유지하기 위하여 개선 아래부의 반경을 크게 하도록 하고 Cr-Mo 강 용접부 기계적성질 변화는 Cr-Mo 용접부에서는 예열을 250 ~ 400℃로 높여도 용접시 냉각속도가 빨라 5℃/Sec 이상이 되므로 조직은 Martensite + Bainite화 되기 쉬우므로,

용접부의 화학조성이 모재와 동일하여도 모재에 비하여 용접부는 강도, 경도가 매우 높게되므로 응력제거열처리를 통하여 강도, 경도의 저하, 인성의 증가를 시켜야 합니다.(Code 에서도 요구하고 있죠)

향후대책(결론)

저합금 내열강(Cr-Mo강)의 경우 주로 고온고압의 열교환기에 사용되나 고온균열 및 저온 / 지연균열이 발생되고 있습니다.

그러므로, Low Cr-Mo강의 소재, 용접성 및 작업관리(예,후열 등)의 필요성을 인식하고 기술담당자의 저합금 내열강(Cr-Mo강)에 대한 지식을 습득하고, 재발방지 차원에서 현장 작업에 대한 지속적인 관리와 작업자 교육 및 품질의 건전성을 확보해야 할 것으로 보입니다.

글이 도움이 되셨으면 공감♥ 및 블로그 구독 부탁드립니다.

이 포스팅과 어울리는 다른글도 확인해 보세요

↓↓↓  ↓↓↓

↓↓↓

2020/05/07 - [Engineering[Work]/Training] - 용접기술사 강좌

2020/05/04 - [Certificate 자격증/CWI(Certified Welding Inspector)] - Abutting member(to Abutting joint)

2018/05/02 - [Engineering[Work]/Mechanical Engineering] - Welder qualification at site

2020/06/02 - [Certificate 자격증/ASNT Level.III] - RT Hole(+RT Plug)과 Ug(Geometric Unsharpness)관계 고찰

'Engineering[Work] > Mechanical Engineering' 카테고리의 다른 글

| Reheat Cracking(재열균열) 이해하기 (0) | 2020.07.02 |

|---|---|

| API 650 Shell Thickness 계산하기 (0) | 2020.06.17 |

| 볼트의 체결길이(Bolt Nut Mating) 최소 Thread (0) | 2020.05.22 |

| Steel Structure Fixed Ladder Design(OSHA 변경사항) (0) | 2020.05.17 |

| Geometric Unsharpness (기하학적 불선명도는 뭘까?) (0) | 2020.05.03 |